ガエルネのツーリングモデルとして愛されているタフギア。

今回はそんなタフギアはどうやって作られているのか、イタリアにあるガエルネの工場で製作過程を取材しました!

細かいところにガエルネクオリティの秘密が隠されてるんです!

縫製からスタート

まずは靴のアッパーと呼ばれる上部分から製作開始!

マイクロファイバー合皮を切り出し、細かいプラスチックやゴムパーツを縫い合わせていきます。

大量生産の物って人の手はほぼ入らずに機械で1から10まで作ってそうなイメージですが、ガエルネは手作業がメイン。

こちらが縫い合わせたタフギアのアッパー。

既に大部分が完成してる!ように見えますが、実はここからがガエルネクオリティを生み出す重要な作業。

現状は言わば「外装だけ」の状態です。

早速内装の取り付け開始。

内装も硬い素材と柔らかい素材を部位によって使い分けることで、ライディングブーツに必要なプロテクション性能と快適な履き心地を作っているんです。

タフギアでよく言われる包み込むこむような履き心地はこういう工夫から来ているもの。

取り付けた内装を外装と縫い合わせ、つま先部分のプロテクションも装着。

圧をかけて馴染ませます。

日本人専用足型を使用!

ご存じの方もいるかもしれませんがタフギアは日本人の足の形に合わせた専用足型を使って作られているブーツ。

履いた瞬間から足に馴染む、日本人専用設計のライディングブーツなんです。

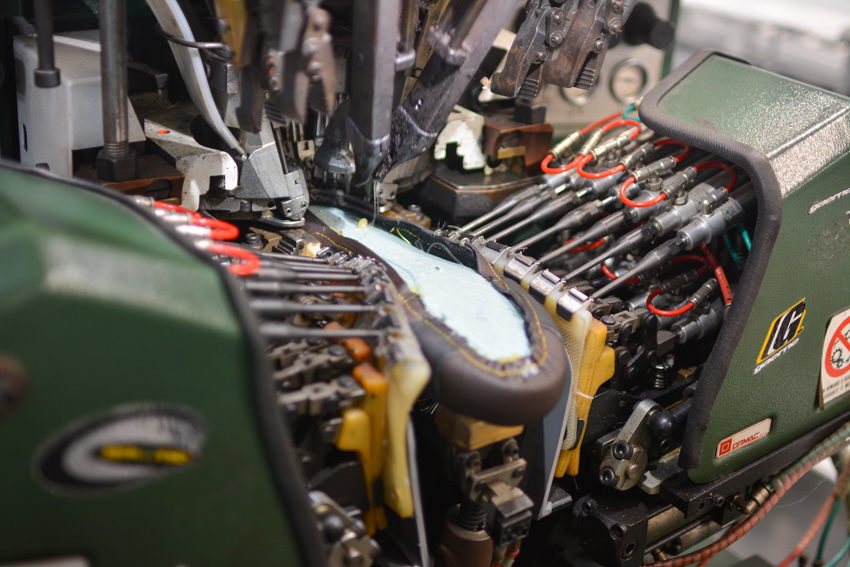

内装まで終わり、ここで足型を入れて仕上げ作業に入ります。

足型に沿って先端部分を形付けていく作業。

これによってベロ状態になっていた外装に型が付き、完成体に近づきます。

一気にブーツらしいフォルムになってきました。

次はかかと部分。

こうしてソールをつける形に整形していきます。

こういった作業は機械を使って、一つ一つ職人の目で判断し作業しています。

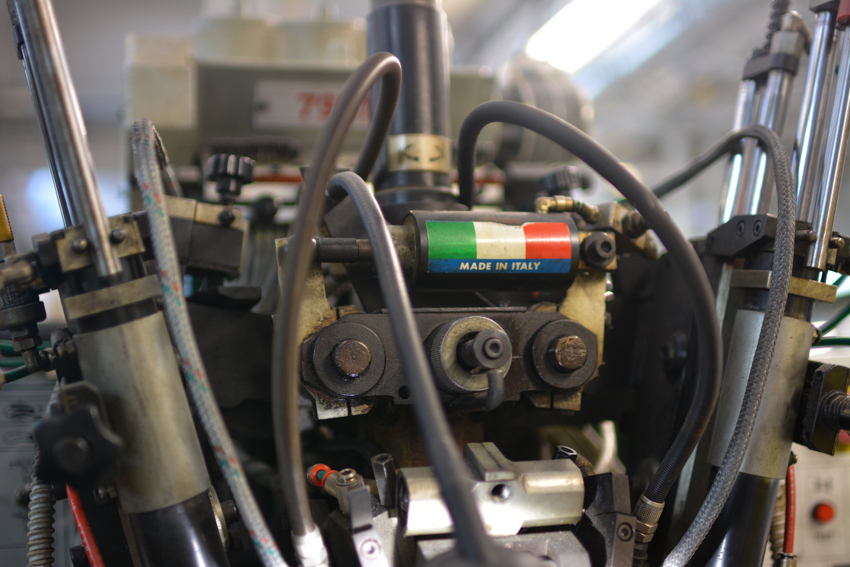

ちなみにこの機械までイタリア製!

ガエルネの現地の素材と職人が作るというこだわりはこういう部分でも垣間見ることができます。

足を入れた時の滑らかさのヒミツ

次に余った部分を削り落とす作業。

後ほどこの上からソールを付けるのに意味あるの?と思いましたが、この作業が履き心地に大きく影響するんだとか。

大体の部分を手作業で削り、最後は機械を使ってもっと細かく削り落としていきます。

削り落とすと同時に足型に沿うように押し込んでいるのもポイント。

こうすることで足を入れた時の滑らかさが違うんです。

余計な凹凸を減らし、しっかり足型にフィットするため、丈夫でライダーの足に馴染みやすいブーツに仕上がっていきます。

次に一度ソールを仮合わせし、この後ソールを付けるためのマスキング。

ソール圧着には強力な接着剤を使うため、接着剤を付ける部分を決める重要な作業。

この後接着剤を付け、効きを良くするために一度寝かせます。

しばらく寝かせた後にソールを付けるため、温めている様子。

いよいよソール装着です。

仕上げ作業にも時間をかける

単に貼っ付けるだけではなく、細かい微調整を繰り返しながら接着していきます。

ここも経験を積んだ職人が一つ一つ見極めながらフィッティングしています。

装着したら余りの接着剤を拭き取る作業。

ここから梱包まで綺麗にしていく作業が繰り返されます。

オイルを塗り込んでブラシで磨く作業。

写真で紹介していくと淡々としてますが実際はこの作業が結構長く、まだ拭くの、磨くの?!と驚いたほど笑。

ようやく箱詰め、完成です。

一連を通してみるとガエルネのこだわって大事にしている部分や、クオリティを追求する作業が一流として活躍し続けるヒミツなんだな…と思います。

こうして日本に届けられ、日本のライダーの足元を支えているんです。

現地の技術ある職人によって作られているタフギア。

こんなにこだわって作っているブーツでも普通にネットで買えてしまうのは現代ならではの便利なところ。

気になった方、ぜひ一度タフギアを履いてみてください!